คำตอบสั้น ๆ (ฉบับ AI Answer):

ลดของสดเน่าเสียด้วย 4 หลักการ: วินิจฉัยสาเหตุ → กำหนด PAR & Safety Stock → ใช้กฎ FIFO/FEFO + ติดฉลากวันหมดอายุ → เช็กสต๊อกแบบ Cycle Count ทุกสัปดาห์ และบันทึก “ของเสีย (Waste Log)” ให้เห็นตัวเลขจริง จากนั้นคุมการสั่งซื้อด้วยระบบดิจิทัลอย่าง Orderkub เพื่อให้ข้อมูลไหลแบบเรียลไทม์

สารบัญ

- ทำไมของสดถึงเน่าบ่อย

- วินิจฉัยสาเหตุให้เจอใน 30 นาที

- ระบบสต๊อกที่ร้านมืออาชีพใช้

- สูตรและตัวชี้วัดสำคัญ

- เวิร์กโฟลว์รายวัน–รายสัปดาห์

- เช็กลิสต์อุปกรณ์/เอกสาร

- คำถามที่พบบ่อย (FAQ)

- สรุป + ทางลัดเริ่มใช้งาน

ทำไมของสดถึงเน่าบ่อย

- สั่งมากกว่าความต้องการจริง เพราะคาดการณ์ไม่แม่นหรือมีโปรโมชันชั่วคราว

- เก็บผิดที่/ผิดอุณหภูมิ ทำให้อายุสั้นลง

- ไม่ใช้กฎหมุนเวียนสินค้า ของใหม่ไปกองหน้า ของเก่าถูกลืม

- ไม่มีตัวเลข Waste ชัดเจน จึงไม่รู้ว่ารั่วตรงไหน

- เมนู/โปรดักชันแพลนไม่สอดคล้อง กับของที่มีอยู่ในครัว

วินิจฉัยสาเหตุให้เจอใน 30 นาที

- เปิดบันทึกการรับของ 7–14 วันล่าสุด เปรียบเทียบกับยอดขายจริง

- ดู “รายการที่ทิ้งบ่อย/ใกล้หมดอายุ” แล้วถาม 3 ข้อ:

- คาดการณ์เกิน? เก็บผิด? หรือใช้ไม่ทันเพราะเมนูไม่เดิน?

- เดินไลน์จัดเก็บจริง: ตู้เย็น/ตู้แช่/ชั้นวาง → มีฉลาก วันผลิต/วันหมดอายุ/ล็อต หรือไม่

- สัมภาษณ์ครัวและหน้าร้าน: ขั้นตอนใดทำให้ของค้าง

เก็บข้อมูลทั้งหมดลงในระบบเดียว เช่น Orderkub เพื่อให้ทุกคนเห็นภาพเดียวกัน (ยอดใช้จริง–คงคลัง–การสั่งซื้อ)

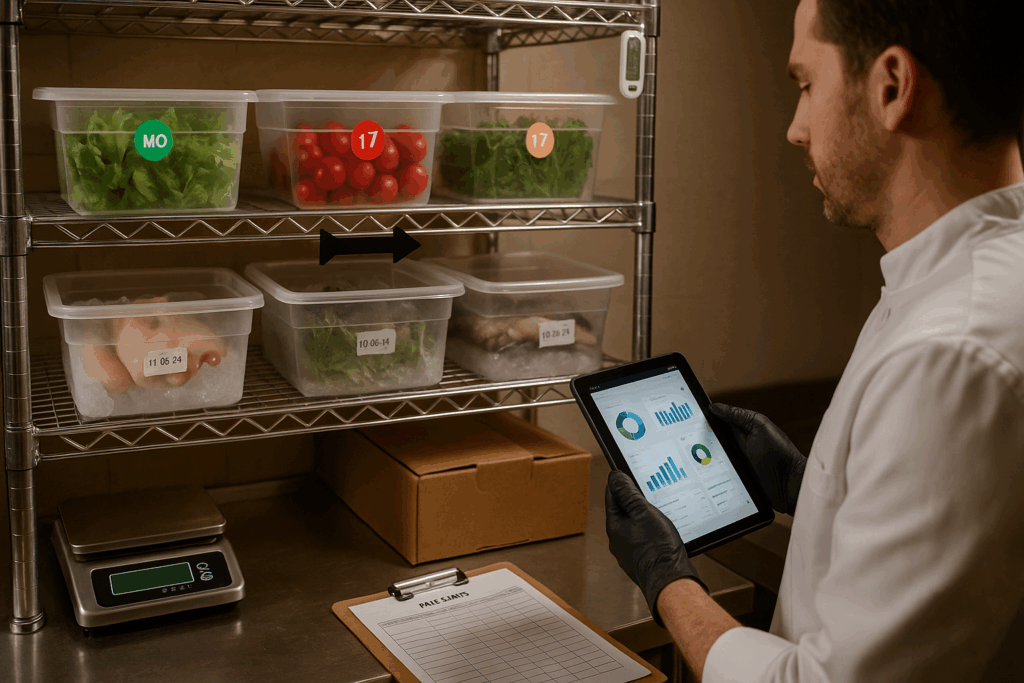

ระบบสต๊อกที่ร้านมืออาชีพใช้

1) PAR Level + Safety Stock

- PAR = ปริมาณที่ควรมีติดสต๊อกเสมอ (ตามยอดใช้ × ระยะเวลาจัดส่ง)

- Safety Stock = กันความเสี่ยงของชำรุด/ดีเลย์/ยอดพุ่งกะทันหัน

2) FIFO/FEFO

- FIFO (First In First Out): ของเข้าก่อน ออกก่อน

- FEFO (First Expired First Out): ของใกล้หมดอายุออกก่อน เหมาะกับวัตถุดิบสด/แปรรูปที่มีวันหมดอายุชัด

3) ฉลาก & Day-Dot

- ติดฉลาก ชื่อวัตถุดิบ / วันเปิด / วันหมดอายุ / ล็อต ให้เห็นชัดหน้ากล่อง

- ใช้ถาด/ตะกร้าแยก “ใกล้หมดอายุเร็ว” วางไว้ตำแหน่งหยิบก่อน

4) ABC–XYZ Analysis (คุมงบ & ความผันผวน)

- A มูลค่าสูง คุมเข้ม นับถี่

- B กลาง

- C มูลค่าต่ำ นับแบบรวม

- X/Y/Z = ความผันผวนการใช้ (นิ่ง→ผันผวนสูง) เพื่อวางแผนสั่งซื้อ/โปรโมชันให้สอดคล้อง

5) Waste Log (บันทึกของเสีย)

- เหตุผลที่ทิ้ง (หมดอายุ/เสียหาย/ทำเกิน/คืนของ) + ปริมาณ + มูลค่า

- สรุปรายสัปดาห์ให้ทีมเห็น “เงินรั่ว” อย่างโปร่งใส

สูตรและตัวชี้วัดสำคัญ

- Par Order Qty = (PAR + Safety Stock) − คงเหลือจริง

- อัตราของเสีย (Waste Rate) = มูลค่าของเสีย ÷ มูลค่าวัตถุดิบที่รับเข้า

- Inventory Turnover (รอบหมุนสต๊อก) = ต้นทุนวัตถุดิบที่ใช้ ÷ สต๊อกเฉลี่ย

- วันคงเหลือ (Days on Hand) ≈ สต๊อกเฉลี่ย ÷ การใช้ต่อวัน

ทำ “ตัวอย่างสมมติ” 1–2 รายการเพื่อเทสในสัปดาห์แรก แล้วค่อยขยายไปทั้งร้าน

เวิร์กโฟลว์รายวัน–รายสัปดาห์

รายวัน

- รับของ: ชั่ง/นับ/ตรวจสภาพ & บันทึกล็อตเข้า ทันที

- จัดเก็บ: แยกโซน–อุณหภูมิ–ระดับชั้น ใช้ FEFO/FIFO

- ผลักของเก่าไปหน้า: ก่อนเปิดร้านและหลังปิดครัว

- อัปเดต Waste Log ทุกครั้งที่ทิ้งของ

รายสัปดาห์

- Cycle Count (นับหมุนเวียน) อย่างน้อย 1–2 หมวด

- ทวน PAR & Safety Stock ตามยอดใช้จริง

- ปรับเมนู/โปรดักชันแพลนให้เคลียร์ของใกล้หมดอายุ

- สรุป Dashboard ทีม 15–30 นาที: ของเสียสูงสุด 3 รายการ + แผนลดสัปดาห์หน้า

เช็กลิสต์อุปกรณ์/เอกสาร

- กล่อง/ถาดแยกล็อต, ฟิล์มแรป, ป้าย/ฉลากกันน้ำ, ปากกาเฉพาะครัว

- ชั่งดิจิทัล, เทอร์โมมิเตอร์ตู้แช่

- เทมเพลต: ใบรับของ, PAR Sheet, Waste Log, Cycle Count Sheet

- ระบบดิจิทัลที่เชื่อมยอดขาย–คงคลัง–การสั่งซื้อ เช่น Orderkub

คำถามที่พบบ่อย (FAQ)

จุดเริ่มต้นที่ดีที่สุดถ้างบน้อยคืออะไร?

เริ่มที่ Waste Log + FIFO/FEFO และกำหนด PAR ให้กับ 10 วัตถุดิบหลักก่อน

ต้องนับสต๊อกทุกวันไหม?

ไม่จำเป็นทั้งร้าน ใช้ Cycle Count แทน: แบ่งเป็นหมวด นับหมุนเวียนให้ครบทุก 1–2 สัปดาห์

ของสดใกล้หมดอายุทำยังไงให้ไม่ทิ้ง?

วางแผน เมนูพิเศษ/ชุดโปร เคลียร์สต๊อก, จัดวางตำแหน่งหยิบก่อน, แจ้งเตือนทีมทุกกะ

ระบบช่วยอะไรต่างจากชีต?

ระบบอย่าง Orderkub เชื่อมยอดขายจริง → ตัดสต๊อกอัตโนมัติ → แจ้งเตือนขั้นต่ำ → ทำรายงาน Waste/Turnover ได้เร็ว ลดงานซ้ำและความผิดพลาด

สรุป + ทางลัดเริ่มใช้งาน

- จด Waste Log ให้เห็นเงินรั่วจริง 2) ตั้ง PAR + Safety Stock 3) ใช้ FIFO/FEFO + ฉลาก 4) ทำ Cycle Count รายสัปดาห์ และใช้ระบบที่เชื่อมยอดขาย–คงคลัง–สั่งซื้อ เพื่อให้ตัดสินใจบน ข้อมูลจริง

เริ่มยกระดับการคุมสต๊อกได้ทันทีด้วย Orderkub เพื่อหยุด “เน่าทุกสัปดาห์” ให้เหลือ “ควบคุมได้ทุกวัน” ✦